Auch in der Dienstleistung nimmt die Verbreitung von Lean Management kontinuierlich zu (Banken, Versicherungen aber auch im Gesundheitswesen). Dabei kommt es auch immer wieder zu Widerständen, die oft in Zweifeln bzgl. der Einsetzbarkeit begründet sind oder damit vorgeschoben werden.

Nicht selten drücken sich die Zweifel in immer wieder ähnlichen, manchmal pauschalen Aussagen aus: „Bei uns ist das aber ganz anders“, „Das funktioniert bei uns nicht“, „Das haben wir schon probiert, hat nicht funktioniert“.

Vergleichbare Situationen treten auf, wenn Lean-Aspekte im Handwerk eingeführt werden sollen. Deshalb lohnt es sich, sich mal Gedanken zu machen, was denn das Handwerk bzw. Handwerksbetriebe besonders auszeichnet. Eine Umfrage in meinem Netzwerk und meine eigene Einschätzung von Kundenbetrieben hat Folgendes ergeben.

Sie haben keine Zeit und Muße, um den ganzen Text zu lesen? Dann nehmen Sie hier eine Abkürzung und springen direkt zu dem Abschnitt, der Sie am meisten anspricht …

Besonderheiten im Handwerk

Leistungen im Handwerk haben meist die Losgröße 1. Das gilt sowohl für klassische Dienstleistung (oder haben Sie mehrere Köpfe und selbst Zwillinge begeben sich einzeln unter die Schere bzw. werden dort so „behandelt“ ;-) als auch für Leistungen, bei denen so etwas wie ein Produkt entsteht (bspw. das neu geflieste Bad). Natürlich bestätigen Ausnahmen mal die Regel, bspw. wenn im Baugewerbe ein Gebäude mit mehreren gleichen Einheiten entsteht (bei dem Bad werden kaum die Fliesen einzeln betrachtet). Solche Beispiele wurden in der Podcast-Episode Kaizen 2 go 031 : Prozesse in der Unikat-Produktion behandelt. Eine weitere Episode adressiert die Aspekte Handwerk & Digitalisierung.

Die Leistungen werden ebenfalls in großer zeitlicher Nähe zu einem Kundenbedarf erbracht. Die Autolackierung wird eben erst nach einem Unfallschaden erbracht und nicht mal ansatzweise irgendwie auf Vorrat oder für einen Forecast wie die Produktion von Kaffeemaschinen oder iPhones. Auch eine Entwicklungsleistung wie der Entwurf eines Hauses durch einen Architekten oder einer Visitenkarte oder Website durch einen Mediengestalter wird erst im Bedarfsfall vor der eigentlichen „Produktion“ erbracht.

Die Leistungserbringung findet oft vor Ort bei einem Kunden statt, sei es nun der Einbau einer Küche, das Verlegen eines neuen Teppichbodens oder eben die schon erwähnten Fliesen im Bad. Manchmal gehen dieser Tätigkeit noch Aktivitäten in der Werkstatt voraus (Produktion der Rohteile für den neuen Kleiderschrank), manchmal sind es ausschließlich Tätigkeiten vor Ort (bspw. die Reinigung der Fenster und der Fußböden in einer Arztpraxis durch den Gebäudereiniger). Dieser räumliche Aspekt der Leistungserbringung ist vermutlich der größte Unterschied zwischen einer entsprechenden Handwerksbranche und einem „normalen“ Industriebetrieb. Bei anderen Handwerksbranchen ist der Übergang fließender (bspw. bei einem Autolackierbetrieb oder der Polsterei/Sattlerei).

Aus diesen Aspekten ergibt auch der sehr viel direktere Bezug des Leistungserbringers zum Kunden, ebenso wie der Wertstrom oft stark auf die Bedürfnisse des Kunden zugeschnitten wird. Daraus resultiert auch der direktere Einfluss des Einzelnen auf die Kundenzufriedenheit und eine enge Kopplung an das Feedbacks des Kunden.

Reflektiert man diese Charakteristika der Handwerksleistungen, fällt es sehr leicht, darin die Lean Prinzipien wieder zu erkennen, wie sie schon von 25 Jahren von Womack und Jones in ihrem Lean Klassiker definiert wurden.

Damit liegt es meines Erachtens auch auf der Hand, dass Lean Prinzipien auch im Handwerk zum Einsatz kommen können. Verstärkt wird diese Einsicht in meinen Augen, wenn man berücksichtigt, dass Toyota seinen Ursprung in einer handwerklich geprägten Gegend Japans hat.

Vorbehalte ggü. Lean Management

Woher rühren dann die Vorbehalte, denen Lean Management im Handwerk begegnet und wie können diese Vorbehalte und die daraus resultierenden Widerstände überwunden werden?

Eine Ursache ist sicherlich die Serienproduktion der Automobilindustrie und das Bild, das dadurch in der Öffentlichkeit entstanden ist. Das Fließband und die damit verbundenen Arbeitsweisen haben sicher ihr übriges getan, was durch Szenen in Charlie Chaplins „Moderne Zeiten“ und dem zugrundeliegenden Taylorismus zum Ausdruck kommt und verstärkt wurde.

Ebenso hat der Abbau von Arbeitsplätzen in den 1990ern und Folgejahren durch die Produktivitätssteigerungen mittels Lean Methoden im kollektiven Bewusstsein der Menschen seine Spuren hinterlassen, selbst wenn diese Phase selbst gar nicht (bewusst) erlebt wurde.

In meinen Augen ist es nur möglich Vorbehalte abzubauen, indem diese aktiv angesprochen und die Bedenken ernst genommen werden und gleichzeitig das entstandene falsche Bild korrigiert wird. Leider passiert dies nicht über Nacht und es ist gleichzeitig schwierig, eine Erfolgsprognose zu geben, inwieweit diese Korrektur gelingt. Was jedoch mit Sicherheit vorhergesagt werden kann, ist das Misslingen, wenn erst gar keine Bestrebungen gemacht werden.

Wie schon beim Einsatz von Lean Management in Nicht-Automobil-Industrien gilt es auch bei der Übertragung ins Handwerk, dass die bloße 1:1-Übertragung von Werkzeugen und Methoden aus einem Unternehmen in ein anderes nicht funktioniert und meist zum Scheitern verurteilt sein wird. Die zugrundeliegenden Prinzipien, wie die Verkürzung der Durchlaufzeit als primäres Maß der Kundenzufriedenheit, die resultierende Vermeidung von Verschwendungen in allen Tätigkeiten, die nicht zur Wertschöpfung für den Kunden beitragen, gelten auch in Handwerksbranchen und bieten einen Einstieg.

Durch die oft dezentrale Leistungserbringung vor Ort beim Kunden kommt den einzelnen Mitarbeitern und den Führungskräften vor Ort eine noch größere Bedeutung zu als dies in klassischen Industriebetrieben der Fall ist. Nicht gelten lassen will ich dabei die oft geäußerten Zweifel an den intellektuellen Fähigkeiten der Menschen vor Ort, die dort die Leistung erbringen. Auch hier sehe ich keinen wirklichen Unterschied zwischen einem Industrie- und einem Handwerksbetrieb. Die gemeinsame Hürde ist dabei die Einstellung der Führungskräfte gegenüber ihren Mitarbeitern. Letztlich gilt es diese zu entwickeln, um an der Entwicklung aller Mitarbeiter mitzuwirken und sie zu befähigen, die eigenen Tätigkeiten zu optimieren.

Beim Einsatz von Lean Management im Handwerk muss sicherlich das besondere Wesen dieser Branchen berücksichtigt werden. Dazu gehört beispielsweise auch das vorwiegende Arbeiten mit den Händen, wie ja schon im Namen zum Ausdruck kommt. Dadurch entsteht auch ein besonderes Selbstverständnis, das bei der Vorgehensweise berücksichtigt werden sollte, um einen guten Zugang zu den Beteiligten zu erhalten.

Verschwendungsarten im Handwerk

Deshalb liegt es hier auch nahe, mit “greifbaren” Aktivitäten zu beginnen, wozu die sieben Verschwendungsarten gehören. Eng verwandt damit ist das Thema SOS (Sauberkeit, Ordnung, Sicherheit) und 5S als unterstützende Maßnahme. Dass Transport als eine der Verschwendungsarten auch im Handwerk nicht-physische Aspekte hat, werde ich dann noch am Ende dieses Artikels aufzeigen.

Von den sieben klassischen Verschwendungsarten – orientiert am Akronym TIM WOOD – treten speziell die Arten besonders in Erscheinung, die mit physischen Aspekten zu tun haben.

Transport

Bei der Transportverschwendung geht es wie auch um den Transport von Gütern, Material, Werkzeug und Maschinen. Ähnlich wie in anderen Branchen auch teilt sich die zugehörige Logistik auf in externe Logistik (Lieferung zum Betrieb oder auf die Baustelle) und Intralogistik (innerhalb des Betriebs oder auf der Baustelle). Eine Besonderheit des Handwerks ist, dass ein nicht zu unterschätzender Teil der Logistik von den Handwerkern selbst übernommen wird, sei es zur Baustelle oder auf der Baustelle selbst. Entsprechend groß sind daher auch die Auswirkungen, wenn es hier zu unnötigen Aktivitäten kommt, weil dann nicht nur zusätzlicher Aufwand entsteht, sondern die Mitarbeiter für die eigentlich wertschöpfenden Aktivitäten nicht zur Verfügung stehen.

Inventar, Lager

Lagerung kann ebenfalls ein Problem im Handwerk sein. In vielen Fällen bestehen hier jedoch Möglichkeiten, unnötige Lagerhaltung durch mittlerweile ausgereifte externe Logistikdienstleitung zu vermeiden, wenn die Lieferungen „Just-in-Time“ erfolgen (sowohl A-Teile als auch C-Teile). Ein größeres Problem stellen dagegen eher Materialreste dar, die nach Auftragsende übrigbleiben. Speziell Holz- und Farbreste, beispielsweise in Schreinereien, können dabei ein echtes Problem darstellen, weil oft eine branchenbedingte Einstellung vorhanden ist, dass nichts weggeworfen wird. Da ich selbst quasi in einer Schreinerei aufgewachsen bin, kenne ich dieses Problem aus eigener Anschauung (was natürlich für bastelfreudige Kinder ein Paradies ist ;-)

Bewegung (Movement)

Unnötige Bewegungen sind im Handwerk, speziell im Baugewerbe, ein großes Problem, wiederum aufgeteilt in die Bewegung zu Baustellen und innerhalb der Baustellen. Wie schon oben angeführt, ist die Verknüpfung aus Transport und Bewegung ein besonders kritisches Element in Handwerksbranchen. Abhilfe wird dabei vor allem dadurch geschaffen, dass den Beteiligten das notwendige Bewusstsein für diese beiden Verschwendungsarten vermittelt wird und dieses kontinuierlich geschärft wird. Die häufigste Ursache unnötiger Bewegung ist in meiner Wahrnehmung das Fehlen des notwendigen Werkzeugs und Materials am direkten Ort einer Tätigkeit.

Warten & Suchen

Wartezeiten entstehen oft durch die Tatsache, dass im Handwerk eine verhältnismäßig große Wertschöpfungstiefe besteht und sich diese oft sogar auf einzelne Personen abbildet. Deshalb ist es hier wichtig, ggf. die einzelnen Teile der Wertschöpfungskette genau aufeinander abzustimmen und dabei auch auftrags- oder baustellenübergreifende Tätigkeiten zu nutzen. Dies gelingt dann besonders gut, wenn die Vorarbeiter und Mitarbeiter vor Ort einen guten Gesamtüberblick haben, der über den eigenen Tellerrand hinausgeht. Suchvorgänge ziehen speziell auf größeren Baustellen immer wieder andere Verschwendungen nach sich, insbesondere Bewegung, welche durch die verbundene Zeitverschwendung auch nicht reversibel sind.

Überproduktion

Von allen Verschwendungsarten ist die Überproduktion im Handwerk die mit dem geringsten Verbesserungsbedarf, da in den allermeisten Fällen allen Tätigkeiten ein sehr direkter Kundenbedarf zugrundeliegt und nur sehr selten „auf Halde“ produziert wird.

Überbearbeitung

Grundsätzlich ist im Handwerk der Übergang von der Überproduktion zur Überbearbeitung fließend. Letzteres kann beispielsweise die Fassade sein, die unnötigerweise mehrfach gestrichen wird, obwohl ein mehr als deckender Farbauftrag in den meisten Fällen keinen Vorteil bringt. Übertriebener Perfektionismus kann hier wie auch in anderen Branchenszenarien ein Grund sein. Diese Form der Perfektion, die dann in Überbearbeitung mündet, muss dabei von der Schaffung sinnvoller Wow-Effekte differenziert werden. Überbearbeitung kann ggf. durch den Einsatz von Werkzeugtechnik vermieden werden. Beispielsweise reduziert ein Spritzauftrag von Fassadenfarbe die Zahl der Arbeitsschritte gegenüber dem Einsatz von Walzen, dabei müssen jedoch weitere Randbedingungen beachtet werden (zusätzlich notwendige Reinigungsschritte sind erst ab einer bestimmten Fläche sinnvoll, ebenso wie die drohende Verschmutzung der Umgebung zu beachten ist).

Fehler, Defekte

Fehler und Defekte können unter Umständen erst nach Jahren sichtbar werden, speziell wenn sie in vorgelagerten Arbeitsschritten entstanden sind, die von nachfolgenden Arbeitsschritten vermeintlich verdeckt werden. Deshalb ist wichtig, entsprechendes Problemenbewusstsein bei den Mitarbeitern aufzubauen, damit diese geeignete Kontrollen ihrer Arbeit selbst durchführen bzw. im Idealfall die Fehler erst gar nicht entstehen und daraus resultierende Nacharbeiten unnötig werden. Die damit verbundene notwendige Fehlerkultur kann gar nicht genug betont werden, ebenso wie die Fähigkeiten der Vorarbeiter zu einer wirksamen Unterweisung der Mitarbeiter, beispielsweise durch die Job Instruction Methodik (JIT) des Training Within Industry (TWI).

SOS

Sauberkeit und Ordnung ist speziell auf Baustellen ein kritischer Faktor. Einerseits weil sich dadurch Verschwendungen ergeben (bspw. unnötige Reinigungsschritte bei verschmutzten Gerüsten) und andererseits Gefahrenpotenziale entstehen (bspw. Rutschgefahr auf verschmutzten Gerüsten, Stolpergefahren, Verletzungsgefahren durch fallende Gegenstände). Mangelnde Ordnung und Sauberkeit außerhalb von Rohbaustellen, also in Kundenräumlichkeiten, hinterlässt darüber hinaus keinen guten Eindruck beim Kunden. Aus der fehlenden Ordnung ergeben sich auch Suchzeiten (oft nach Werkzeug) und resultierende Wartezeiten für andere Beteiligte.

5S/5A

Das Mittel der Wahl um Sauberkeit und Ordnung zu erreichen, ist die 5S/5A-Methode. Der Platz im Rahmen dieses Beitrags ist sicherlich nicht ausreichend, um die Methode vollständig zu beschreiben. Deshalb soll der Schwerpunkt auf den Anwendungsbereichen liegen, in denen die Methode im Handwerk eingesetzt werden kann. Neben klassischen Werkstatt- und Büroräumlichkeiten sind das die Baustellen und die Fahrzeuge der Mitarbeiter auf den Baustellen. Bei Baustellen besteht die große Herausforderung darin, dass die Lokationen sich immer ändern und damit oft auch die Ausprägungen derselben. Deshalb ist es umso wichtiger, dort geregelte Verhältnisse und Standards zu schaffen. In den Fahrzeugen besteht die Herausforderung darin, es sich dabei im Prinzip „nur“ um große Werkzeug- und Materialtransportbehälter handelt, die im Rahmen von Baustellenarbeiten oft nur zu Beginn und Ende der Arbeiten zum Einsatz kommen.

In beiden Fällen ist es wichtig, mit allen Beteiligten abgestimmte Standards zu vereinbaren und diese auch immer einzufordern.

Transport von Informationen

An dieser Stelle will ich jetzt noch die oben erwähnte Verschwendung durch nicht physischen Transport besprechen, der im Handwerk speziell dann eine Rolle spielt, wenn die Leistung nicht innerhalb einer festen Lokation in Form eigener Räumlichkeiten erbracht wird. Im Bauhandwerk handelt es sich dabei um die klassischen Baustellen.

Die nicht-physischen Transporte sind beispielsweise die Informationen auf Rapport-Zetteln über erbrachte Leistungen (oft in Form von geleisteten Stunden).

Aus einem Projekt bei einem größeren Handwerksbetrieb (80+ Mitarbeiter) kann ich berichten, dass die Vorgehensweise, um die Rapport- und Stundenzettel nach Arbeits- bzw. Auftraggeber einzusammeln, alles andere als problemfrei ist. Dazu kommt dann noch, dass der Systembruch zwischen dem Blatt Papier und dem Abrechnungssystem umständlich und fehlerträchtig ist.

Auch diese Prozessschritte, in denen im Grunde gar keine Wertschöpfung stattfinden, sind im übertragenen Sinn Transportverschwendungen und sollten deshalb vermieden werden.

Ein Lösungsansatz können dabei Online-Zeiterfassungssysteme (bspw. über Smartphones) sein, die den virtuellen Transport der Informationen minimieren.

Vorteile entstehen dabei nicht nur durch wegfallende Fehler, sondern auch in der Zeitersparnis, wodurch neue Möglichkeiten in Form von erweiterten Steuerungsmechanismen ergeben.

Zwischenfazit

Auch in Handwerksbranchen lassen sich mit den klassischen Methoden des Lean Managements Verbesserungen erreichen.

Wichtig dabei ist, dass die bekannten Vorgehensweisen aus industriellen Branchen geeignet transformiert und adaptiert und die Mitarbeiter vor Ort in die Veränderungen einbezogen werden. Hier unterscheiden sich Handwerksbranchen wieder nicht von Industriebranchen oder indirekten Bereichen.

Als nächstes will ich einen Aspekt betrachten, der im Handwerk, speziell im Baugewerbe eine große, zunehmende Rolle spielt.

Einerseits tritt im Handwerk oft eine hohe Wertschöpfungstiefe auf, zumindest bezogen auf eine einzelne Person, die neben produzierenden auch logistische Aufgaben übernimmt. Die Arbeitsteilung ist hier in der Regel geringer als in der klassischen Industrie (ab einer gewissen Größe).

Andererseits besteht speziell im Baugewerbe ein hohes Maß an natürlicher Arbeitsteilung über die verschiedenen Gewerke hinweg. Dementsprechend nimmt dort der Aufwand zur Synchronisierung der Tätigkeiten einen hohen Anteil ein. Dies betrifft weniger die Entwicklungsphase wie bei einem neuen Automodell (das dann zehntausendfach produziert wird), sondern vor allem die „Produktionsphase“, in der mehr oder weniger Einzelstücke entstehen, wie mit den Varianten eines Automodells nicht verglichen werden können).

Trotzdem bestehen bisher auf Baustellen bei weitem nicht die reibungslosen Abläufe wie in Industriebetrieben mit ihren Zulieferern. Diese Problematik wird dadurch verschärft, dass die direkten Abhängigkeiten zwischen den Gewerken deutlich größer ist als zwischen klassischen Industriezuliefern. Während eine Bremsscheibe unabhängig von der Einspritzpumpe hergestellt kann und die beiden Teile erst beim Automobilhersteller aufeinandertreffen, kann der Maler eine Wand erst dann tapezieren, wenn der Rohbauer sie gemauert hat, die notwendigen Leitungen von Sanitär- und Elektroinstallateur verlegt wurden und der Stuckateur sie verputzt hat.

Auf Seiten der Betriebe ist das einzelne Bauvorhaben oft nur eines unter vielen und es kommt regelmäßig zu Verzögerungen, die dann oft einen Dominoeffekt haben. Um Leerlaufphasen in den Betrieben zu vermeiden, wird dort oft der Weg der Überbuchung gegangen, welche die Auswirkungen noch verstärkt. Dazu trägt auch die starke Entkopplung des Planungsprozesses von der Ausführung bei, welche durch eine fehlende zeitnahe Rückmeldung noch verstärkt wird. Dies betrifft sowohl den Planungsvorgang an sich, als auch die beteiligten Personen.

In vielen Fällen werden diese Vorkommnisse von allen Beteiligten zum eigenen Vorteil ausgenutzt, statt den Kunden und dessen Nutzen in den Mittelpunkt zu stellen. Oft wird sogar nahezu darauf gelauert, dass einer der anderen Beteiligten einen Fehler macht, um eigene Defizite zu verbergen, seien es terminliche Probleme oder Mängel bei der Leistungserbringung.

Im Grunde handelt es sich bei diesen Vorgängen um einen Teufelskreis, der nur durch einen gemeinsamen Kulturwandel durchbrochen werden kann. Der Anstoß kann in meinen Augen nur seitens der Auftraggeber (Bauherren und/oder Bauleiter) durchbrochen werden kann.

Das LastPlanner-System ™ kann ein Ansatz sein, mit diesem Dilemma umzugehen und alle Beteiligten (horizontal und vertikal) an einen Tisch zu holen und die hohe Volatilität anzugehen und gemeinsam beherrschbarer zu machen, um letztlich den Nutzen für den Kunden wieder stärker ins Zentrum zu holen.

Ein wichtiges Element des Last-Planner-Systems ist die frühzeitige Kommunikation aller Beteiligten miteinander. Dies fördert einerseits die Möglichkeiten auf Engpässe und Verzögerungen frühzeitig zu reagieren und bezieht andererseits die Beteiligten vor Ort (Poliere und Vorarbeiter) direkt in den Planungsprozess ein, fördert deren Verständnis für die umliegenden Gewerke und erhöht deren Verpflichtung für die eigene Arbeitsleistung, weil die Auswirkungen von zeitlichen und qualitativen Mängeln den Verursachern stärker bewusst werden. Der ein oder andere wird durchaus auch an seiner Handwerker-Ehre gepackt.

Wie andere Initiativen auch erfordert die Einführung von Verbesserungsmethoden wie dem Last-Planner-System ™ eine bewusste Begleitung der beteiligten Menschen in den Veränderungsprozessen bis hin zur Unternehmens- und sogar einer Branchenkultur.

Auf einer deutschen Seite, die in kurzen Sätzen das Last-Planner-System ™ und Lean Construction – d.h. Lean Management im Bauwesen – im allgemeinen beschreibt, habe ich dann für die beteiligten Unternehmen am Bauprozess das Ziel gefunden, den Gewinn der Unternehmen zu maximieren. Ein größeres Missverständnis von Lean Prinzipien kann es in meinen Augen nicht geben und es zeigt deutlich auf, warum Lean-Initiativen immer wieder scheitern.

Während die übergreifende Synchronisierung der Gewerke auf einer Baustelle ein wichtiges Prinzip ist, können aber auch innerhalb eines Gewerks Anstrengungen unternommen werden, Störungen und resultierende Verschwendungen zu vermeiden.

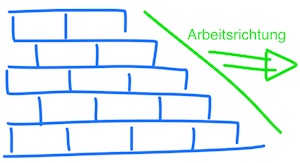

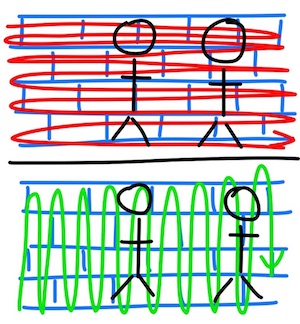

Dazu gehört der Einsatz von Maschinentechnik ebenso wie die Abstimmung der Zusammenarbeit der betreffenden Mitarbeiter beim Einsatz von Maschinentechnik. Das beginnt beispielsweise beim Einsatz von Gerüstaufzügen, setzt sich fort beim Setzen und Verdübeln von Dämmplatten für Wärmedämmverbundsysteme (siehe Skizzen), dem Aufrühren von Putzeimern (die einfach in Form einer U-Zelle angeordnet werden können, um den Arbeitsablauf zu vereinfachen) und endet bei Kleber-, Putz- und Farbpumpen bzw. -spritzen.

Beim Einsatz von Maschinentechnik muss ein Aspekt beachtet werden, dem man in der Industrie schon vor Jahrzehnten begegnet ist. Durch den Einsatz von Maschinen entsteht oft eine Fremdsteuerung der Menschen bis hin zu Taktvorgaben. Daraus entstehen oft Widerstände, die im Handwerk aufgrund des Selbst- und Arbeitsverständnisses der Menschen besonders stark ausgeprägt sein kann. Man kann heute nur noch ahnen, welche Vorbehalte (und Ängste) bei der Einführung des automatischen Webstuhls oder des Fließbands auftraten.

Wie es Mari Furukawa-Caspari in einem Forumsbeitrag sehr trefflich ausgedrückt hat, geht es in der Industrie um ein Wiederholversprechen für die Arbeitsergebnisse. Alles andere ist letztlich Kunsthandwerk. In meinen Augen muss dieses Wiederholversprechen auch auf das klassische Handwerk mit den immer komplizierter werdenden Abläufen und Fehlermöglichkeiten ausgedehnt werden.

Im Grunde geht es immer um das Bedürfnis des Kunden. Und dieses wird nur selten in einem künstlerischen Unikat bestehen. Ein Unikat mag es zwar sein, bspw. ein schönes Kleidungsstück, ein individuelles Bad oder die Reparatur eines speziellen Unfallschadens. Dabei geht es typischerweise trotzdem um eine reproduzierbare Leistung, zumindest in der qualitativen Ausprägung des Ergebnisses – also um keine künstlerische Ausprägung.

Standardisierung im Handwerk

Mit der Standardisierung geht es um eine Sache, die in der klassischen Industrie schon seit langem dazu gehört. Im Grunde mindestens seit der „Erfindung“ bzw. Einführung des Fließbands in der Automobilproduktion durch Henry Ford, zuvor wurden vergleichbare Ansätze schon im Schiffbau des späten Mittelalters bis zur frühen Neuzeit eingesetzt. Wir sprechen dabei von der Standardisierung der Vorgehensweisen und Abläufe.

Durch die einzelnen Elemente der handwerklichen Leistungen spielt die Standardisierung der Vorgehensweise dabei eine immer wichtigere Rolle. Erkennbar ist dies auch an Diskussionen über die Abgrenzung der Gewährleistung zwischen der Arbeitsleistung und den eingesetzten Materialien. Mittlerweilehaben die eingesetzten Materialien und die damit einhergehenden Gewährleistungsthemen ein Ausmaß erreicht, das es notwendig macht, auch die Hersteller mit in die Gewährleistung zu nehmen.

Diese Gewährleistungsansprüche an die Hersteller machen es gleichzeitig notwendig, Verarbeitungsvorschriften zu definieren, um im Schadensfall die Verantwortlichkeiten abgrenzen zu können. Die Verarbeitungsvorschriften sind damit die Basis für notwendige Arbeitsstandards, denen sich kaum noch ein Gewerk entziehen kann.

In der Folge entsteht dann natürlich sehr schnell die Frage, wie diese Arbeitsstandards im Handwerk erreicht werden können, speziell aufgrund der Tatsache, dass es sich eben in vielen Fällen um manuelle Tätigkeiten handelt, bei denen keine Maschine einen an sich schon reproduzierbaren Rahmen vorgibt.

Erschwerend kommt oft noch hinzu, dass die Tätigkeiten oft auf Baustellen außerhalb von festen Produktionsstätten durchgeführt werden und regelmäßige qualitätssichernde Maßnahmen durch separate Instanzen nicht möglich sind.

An dieser Stelle spielt auch der Einsatz von Leihkräften und Subunternehmern eine nicht zu unterschätzende Rolle, welche die Gesamtsituation eher erschwert als erleichtert.

Standards bestehen nicht nur bei der Verarbeitung von Materialien, sondern auch beim Einsatz von Maschinentechnik und deren Reinigung und Instandhaltung. Beide Aspekte bedeuten im nicht-stationären Handwerk besondere Herausforderungen verbunden mit den dadurch oft auch wechselnden Teambesetzungen und den wechselnden Zuordnungen der Maschinen. Dadurch entsteht oft ein unwillkürlicher Mangel an Verantwortlichkeit für die Maschinen, die dann durch mangelhafter Reinigung und Wartung der Maschinen im vorzeitigem Verschleiß endet. Kritisch ist dabei nicht nur der vorzeitige Verschleiß und entsprechende Ausfälle, sondern auch die Auswirkungen auf die Arbeitsfähigkeit der Teams, zu deren Behebung nicht die Mechanismen wie bei stationären Arbeitsplätzen verfügbar sind.

Vorausschauende Wartung und die Integration in den Arbeitsablauf spielen damit mindestens die gleiche wichtige Rolle wie in klassischen Industrien.

Erreicht werden kann dies durch den verstärkten Einsatz von Checklisten, wie sie schon bei Übernahme von Leistungen anderer Gewerke vorhanden sind (bspw. die Abnahme von Gerüsten mit zusätzlich sicherheitsrelevanten Elementen).

Im Baugewerbe spielt das Leistungsverzeichnis als auch eine Art von Checkliste eine wichtige Rolle, weil es die Basis für die Leistungserbringung und -abrechnung darstellt. Das Leistungsverzeichnis schließt gleichzeitig alle nicht genannten Leistungen aus bzw. ist die Basis für zusätzliche Vergütungen der Leistungen, die dort nicht genannt sind.

Dabei ist es wichtig, die Aufmerksamkeit der Mitarbeiter auf die genannten ebenso wie die nicht genannten Arbeiten zu lenken, ohne den Nutzungserfolg für den Kunden zu vernachlässigen, wenn fehlende oder nicht erbrachte Leistungen von Vorgewerken erkannt werden und die eigenen Tätigkeiten behindern oder unmöglich machen.

Diese Behinderungen und Bedenken sind dabei gegenüber dem Auftraggeber zu vertreten, um die eigene Inanspruchnahme von Gewährleistungen oder Strafzahlungen aufgrund von Verzögerungen zu vermeiden.

Damit kommt den Mitarbeitern und Vorarbeiter vor Ort eine entscheidende Rolle bei der Standardisierung der Tätigkeiten und Abläufe zu. Diese Rolle wird zukünftig in dem Maße weiter zunehmen, wie Innovationen im Bereich neuer Materialien zum Tragen kommen.

Damit gilt hier wie in anderen Industrieformen auch, dass einmal erworbene Ausbildungen laufend gepflegt und weiter ausgebaut werden müssen. Damit kommen auf die Vorarbeiter auf den Baustellen neue Anforderungen zu, die über die eigenen ursprünglichen Ausbildungen hinausgehen. Dies betrifft speziell die Weitergabe des eigenen Wissen an Mitarbeiter und zugewiesene Unterstützungskräfte.

Die Methode des Job Instructions Training aus dem TWI (Training Within Industry) als eine der Herkunftssäulen des Lean Managements ist auch in den Handwerksbranchen ein bewährter Weg, um die Unterweisungsfähigkeit der untersten Ebene der Führungskräfte (ohne formale eigene Führungsausbildung, bspw. im Rahmen einer Meisterausbildung) zu vermitteln und damit deren Wissen auf den Baustellen zu multiplizieren.

Wie oben angerissen, spielen auch im Handwerk Arbeitsstandards eine wichtige Rolle, um ein Wiederholversprechen gegenüber den Kunden zu etablieren und diesem gerecht zu werden. Dabei ist es wichtig, teilweise bestehenden Vorbehalten dagegen und gegen den Einsatz von Checklisten zu begegnen, ohne das besondere Selbstverständnis der handwerklich tätigen Menschen zu ignorieren.

Lean Management und Führung im Handwerk

Es ist lohnend, dabei besonders die Aspekte zu betrachten, in denen sich das Handwerk von anderen Branchen unterscheidet. Dazu gehören in meinen Augen die oft wechselnden und verteilten Arbeitsorte, die sich auch oft außerhalb fester Räumlichkeiten befinden, wie das im Bauhandwerk die Regel ist. Außerdem ist die unterste Ebene der Führungskräfte (bspw. Vorarbeiter) oft auch stark in wertschöpfende Tätigkeiten eingebunden, was einerseits nicht spurlos an der Führungsarbeit vorbeigehen kann aber ebenso Einfluss auf die Wertschöpfung hat.

Wie schon erwähnt, befinden die Vorarbeiter in der Ausbildunghierarchie unterhalb der Meisterebene, haben also selten eine formale Führungsausbildung erhalten. Führung leitet sich daher oft vom eigenen Erleben von Vorbildern innerhalb der persönlichen Umgebung ab. Diese wird in Regel vor der fachlichen Kompetenz bestimmt, wie das auch in anderen Branchen der Fall ist.

Durch die räumliche Trennung der Arbeitsplätze fehlen Lernmöglichkeiten von erfahrenen (Vorarbeiter-)Kollegen auf gleichen Hierachieebenen. Dies ist schon bei fachlichen Aspekten relevant, tritt aber signifikant auch bei der Führung auf.

Um so wichtiger ist es, den Erfahrungsaustausch auf der gleichen Ebene aktiv zu fördern, bspw. durch Transfer-Workshop in auftragsschwachen Phasen, die im (Bau-) Handwerk durch jahreszeitliche Einflüsse eher auftreten als dies in anderen Branchen der Fall. Aus diesen Workshops kann auch eine besondere Form der Mitarbeiterbindung entstehen, um dem Arbeitskräfte- und Nachwuchsmangel im Handwerk zu begegnen. Daraus resultiert dann für die Betriebe eine besondere Chance die eigene Attraktivität zu steigern und sich auch dem Sog der Industrie zu entziehen.

Den Bedenken, dass dieser Aufwand durch einen Weggang der Mitarbeiter anderen zugutekommt, kann einfach dadurch entgegnet werden, was denn die Folge ist, wenn die entsprechende Investition in Zeit und Geld nicht erbracht wird und die Mitarbeiter aber bleiben.

Die wertschöpfende Tätigkeiten der Vorarbeiter spielen im Handwerk oft auch deshalb eine besondere Rolle, wenn sie aufgrund ihrer fachlichen Kompetenz gerade die qualitätskritischen Arbeiten übernehmen (bspw. das Verreiben des Oberputzes bei Stuckateuren oder das Walzen bei Malern). Wie in anderen Branchen auch entsteht hier leicht ein Teufelskreis, der die Weiterentwicklung der „normalen“ Mitarbeiter behindert, gleichzeitig die Schere zwischen Vorarbeitern und Mitarbeitern vergrößert und damit den Vorarbeitern die Freiräume für notwendige Führungsarbeit nimmt.

Oft entsteht dadurch eine schleichend erworbene Unselbstständigkeit der Mitarbeiter, die erst mit erheblicher Verzögerung bewusst zu Tage tritt und dann viel schwieriger zu korrigieren ist.

Dieses Dilemma trifft in meiner Wahrnehmung besonders stark die Inhaber von Handwerksbetrieben, die dann in diesem Teufelskreis über das reine Arbeitsleben hinaus gefangen sind, weil er auch das Privatleben in der Freizeit und im Urlaub tangiert.

Manchmal macht sich dieses Dilemma erst nach Jahrzehnten im Arbeits- und Geschäftsleben bemerkbar, trifft die Betroffenen dann besonders hart, weil sie bisher keine Kompetenzen erworben haben, mit dieser Problematik umzugehen. Burn-out-ähnliche Situationen sind auch im Handwerk keine Seltenheit, teilweise sogar kritischer, weil das Eingestehen dieser Situationen branchenbedingt häufiger unterdrückt wird.

Daher wäre es in meinen Augen dringend notwendig frühzeitig, d.h. schon in der Ausbildung entsprechende Methoden zu vermitteln, ebenso wie die zugrundeliegenden Gedanken und den tieferen Sinn dahinter.

Natürlich ist Lean Management viel mehr als nur seine Methoden und Werkzeuge. Trotzdem sollte man nicht außer Acht lassen, dass der Mensch nun mal ein Methoden- und Werkzeug-Tier ist und dies neben seinen – in der Regel ausgeprägten – Kommunikationsfähigkeiten das Merkmal ist, welches ihn von „normalen“ Tieren unterscheidet.

Wie bei rein fachlichen Methoden auch, sollte den Menschen die notwendige Zeit gegeben werden, die entsprechenden Fähigkeiten zu erwerben. Eine Vorgehensweise, die wiederum methodisch unterlegt sein kann, bspw. durch die Verbesserungs- und Coaching-Kata oder durch die Konzepte des Training Within Industry (TWI).

Wie bei den handwerklichen Tätigkeiten auch, sollten wir berücksichtigen, dass nicht jeder gleich schnell ist, die entsprechenden Kompetenzen zu erwerben. Es bringt auch nichts, allein aus dem Vorhandensein einer Methode zu schließen, dass sie für jede Person und jede Situation gleichermaßen geeignet ist. Umgekehrt bringt es aber ebenso wenig, allein aus möglichen Schwierigkeiten mit einer Methode diese an sich zu verwerfen. Das Modell des NLP (Neuro-Linguistisches Programmieren) mit seinem Modellierungskonzept von Exzellenz kann ein Hilfsmittel sein, mit dem Dilemma aus methodischem Ansatz, den Schwierigkeiten der Methodenvermittlung und den zugrundeliegenden Konzepten (die eben oft unerkannte Teile der Methode sind) umzugehen.

Wie schon das Job Instruction Training aus dem TWI bietet auch das Job Relations Training eine Möglichkeit, den Vorarbeitern unterhalb der Meisterebene Führungskompetenz nahezubringen und damit eine der fünf Bedürfnisse jeder Führungskraft zu erfüllen.

Wie bei rein fachlich handwerklichen Themen auch, glaube ich, dass auch Führung im übertragenen Sinn handwerkliche Aspekte umfasst. Warum sollten dann Schulungsmethoden handwerklicher Tätigkeiten (wie sie dem TWI zugrunde liegen) dabei nicht auch nützlich sein.

Das ist also eine Chance, durch die wiederum das Lean Management im allgemeinen vom Handwerk profitieren kann, indem funktionierende Konzepte von dort übernommen werden.

Fazit

Lean Management ist auch im Handwerk eine Methode, die zur Verbesserung der Produktivität und Steigerung der Kundenzufriedenheit beitragen kann. Voraussetzung ist dabei, dass die Besonderheiten des Handwerks ausreichend berücksichtigt werden und wie bei allen methodischen Ansätzen nicht nur eine unreflektierte Übertragung betrieben wird. Es geht auch nicht nur darum, die Branchenspezialität in den Transfer einzubeziehen, sondern auch die Umstände des jeweiligen Betriebs und der dort agierenden Menschen auf allen Ebenen zu beachten und diese Belange einzugeziehen.

Ihre Investition in die Weiterentwicklung Ihres Betriebs

Wie schon im vorangegangen Absatz und letztlich im gesamten Text beschrieben, ist Lean Management immer auf die individuellen Bedürfnisse des Betriebs abzustimmen. Ein Einstieg ins Lean Management ist definitiv die aktive Beschäftigung mit der “Sache”. Dazu finden Sie auf dieser Seite einige Möglichkeiten (Blog-Artikel, Podcast-Episoden). Schauen Sie sich dort in Ruhe um, um den Weg für Sie zu finden, Ihren Betrieb gezielt weiter zu entwickeln. Fragen Sie sich, welche Ziele Sie für Ihr Unternehmen haben, wo Sie heute stehen, was es Sie “kostet”, wenn Sie jetzt einfach nur diese Seite verlassen.

Möchten Sie die Produktivität in Ihrem Betrieb steigern?

Ein Einstieg ins Lean Management kann ein Tages-Workshop mit einem ausgesuchten Personenkreis Ihres Unternehmens sein. Dabei lernen die Teilnehmer die Möglichkeiten des Lean Managements kennen, finden den Bezug zu den eigenen betrieblichen Abläufen und identifizieren Potenziale und vereinbaren erste Maßnahmen. Sprechen Sie mich gerne an, um ein unverbindliches Angebot zu erhalten.